産地の学校×ヤマナシハタオリ産地バスツアー

[vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column width=”1/6″][/vc_column][vc_column width=”2/3″][image_with_text_over icon_size=”fa-lg” image=”1041″ title=”産地の学校×ヤマナシハタオリ産地バスツアー” title_size=”24″ image_shader_hover_color=”rgba(0,0,0,0.01)”][/image_with_text_over][vc_empty_space height=”60″][vc_column_text]「産地観光について考えてみよう」。夏に実施した「YOSANO TEXTILE EXPERIENCE」をきっかけに、与謝野の可能性について考えるようになっていた。

いま国内で注目され始めている産地に人を呼び込む動き。私がこれまでに訪れたことがあるのは、福井県鯖江市河和田地区の「RENEW」。昔から地域にあるものの価値を現代に再生し、産地の未来を模索している。織物産地として先行する山梨の取り組みを学びに、「産地の学校×ヤマナシハタオリ産地バスツアー」に参加した。

新宿駅から出発したバスには、主催者である山梨県産業技術センターの五十嵐哲也さん、客員研究員であるトレンドユニオン日本支社代表 家安香さん、株式会社糸編の宮浦晋哉さんをはじめ、デザイナーやアパレル・生地商社社員など多彩な顔ぶれの参加者22名が乗り込んだ。車内では五十嵐氏より、「かつて百貨店で反物を買って洋服を仕立てていた時代には織物の産地をみんな知っていた。しかし現在では既製品ばかりで産地を皆知らない。知らないということは存在しないと同じことで生き残れない」という、産地観光に取り組み始めた経緯が語られた。家安氏は、「毎月山梨に通って何年にもなるが魅力がつきない。産地は単なる製造の場所ではなく、ものを産む、産める環境とエネルギーと人がいる場所。もし布を織らなくなっても、なにかを産み出す場所としてこの土地が残っていく」と産地に抱く思いを話してくれた

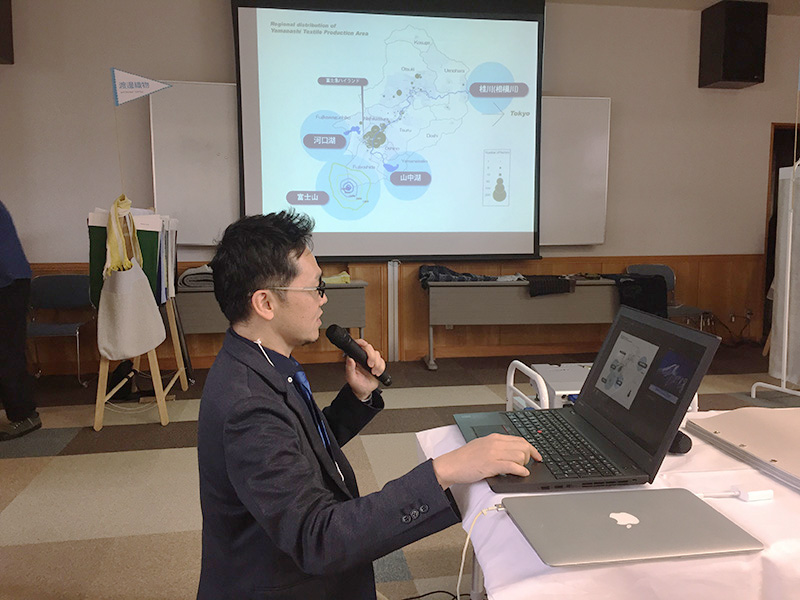

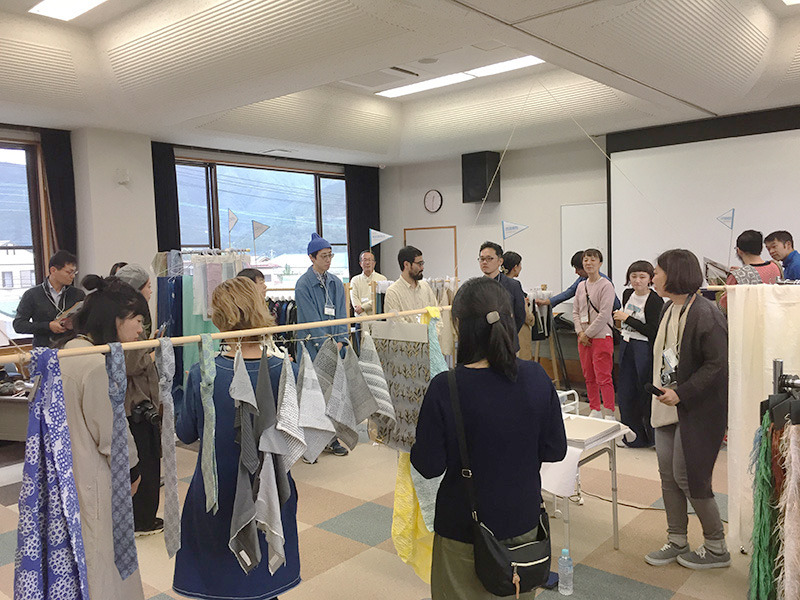

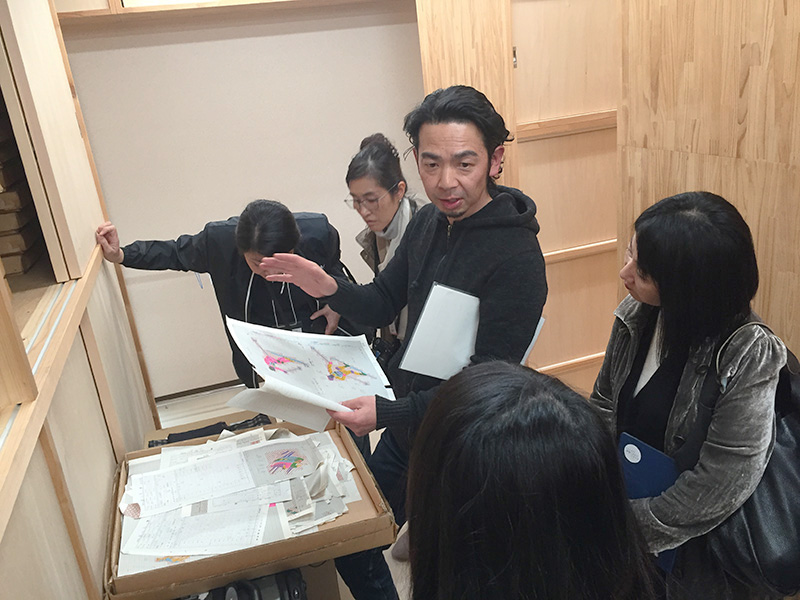

到着後にまず訪れたのは「ヤマナシ産地テキスタイルエキシビションVol.7」。このバスツアーのためだけに企画してくれた展示会。冒頭に、五十嵐さんから産地の成り立ちのレクチャー。富士山の豊かな伏流水が先染めと精練の技術を育み、織物が生まれた土地。江戸時代には山奥に位置する場所柄、運搬が容易な薄くて軽い羽織の裏地「甲斐絹(かいき)」が生み出された。戦後、その細番手高密度という特徴を生かして多品種産地へと変貌し、OEM生産を軸に発展。その後の流れはバスツアーで語られた通りだ。成り立ちを知って、製品を見る。気が遠くなるほどの機音がつないできた織物が目の前に並んでいた。

会場には約14社のサンプルや製品がならび、参加者は思い思いのブースをまわった。私が最初に声をかけたのはテキスタイルデザイナーであり、西桂町地域おこし隊員でもある堀田ふみさん。海外で活躍後に帰国し、現在はご自身のプロダクトも製作しながら地元企業のテキスタイルデザインも手掛けている。デザインと地域と企業の間を横断しながらの活動。その次に寄った槙田商店さんの生地もデザインされていた。織設計のできるデザイナーは私の目指すところでもある。そこで気になったのが、紋紙屋さんとの関係。織設計とデータ化を担う紋紙屋さん、その仕事は織物の要であり、その仕事をするという行為は「仕事をとってしまう」とも捉えられる危険性があるから。そこに外部からの若手デザイナーが入ってくることについて、槙田洋一さんに話を伺った。「紋紙屋も高齢者ばかり。そこに外部からの参入を断っていると、紋紙自体が作れなくなってしまう。それは受け入れ側の意識の問題」と。展示会は、生地そのものよりも、それを作る人と企業と地域の関係を考える時間になった。

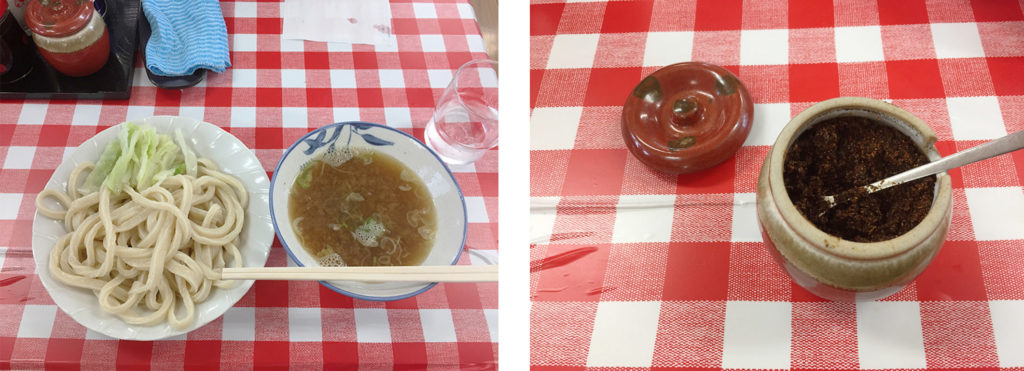

昼食は名物「吉田のうどん」。機場のまなかないは、ここでもうどん。地元の人が食べているのを見てそのインパクトに思わず注文した「肉つけうどん」。つけ汁の底には薄切り肉の塊、なんと馬肉。特に表記がない限り馬という食文化にびっくり。麺は讃岐うどんを超えた太さと硬さで、しっかり噛んで食べるタイプ。つるりと飲み込んでしまう丹後のうどんと正反対。テーブルに置かれた「カラミ」は胡麻、山椒、唐辛子など混ぜた調味料。後からくる辛さに、付け合せのキャベツが嬉しい。

午後からは工場見学へ。まず向かったのは「株式会社川栄」。若いご兄弟3人が、それぞれ経営、紋意匠室、営業販売のトップをつとめる体制。

現場を案内してくれたのは三男の武史さん。一貫生産の織元として、糸商から仕入れた高品質な糸を織設計し、製織し、そして近年導入したインクジェットプリント加工まで取り組む体制に、その攻める姿勢に「力強い」という印象がとにかく強かった。デジタルプリントというトレンドとニーズに機屋が応えようとしている。プリントが映える生地の設計、という新しい分野を切り開いていた。

きっちりと整理された糸は125デニールを中心に50種300色を超えるという。染色工程は設備が膨大になるため外注。

製織現場に並ぶジャカード織機は青色が映えるイタリアitem社製、Bonus社製、スイスsulzer社製と高速レピアがそろい踏み。丹後でもおなじみKAYABAのダイレクトも付いていた。ジャカードの取り付け高さは糸のさばきに最適化されていて、昔から変わらないそうだ。

昔と変わったものと言えば、ボビンのそこに敷かれたプラスチックの粒とボウル。糸を引き込む時の抵抗を減らす介助の役割をしていて、昔はお米を敷き詰めていたとのこと。それを狙うネズミや、ネズミを狙う蛇も出たという富士吉田あるある。

社屋2階にストックされた生地のアーカイブを、長男昌洋さんの案内で見せていただく。先代が60年前に海外で見本帳を目にしたことをきっかけに考案し、それから約50年の見本地と製織データを蓄積している。まさに私設テキスタイル博物館、いや宝物殿?この50年のトレンドも技術革新も、すべてが綴じ込まれたブックレット。同じく保管された紋意匠は、デジタルに移行される前の手書きのもの。

富士吉田では紋意匠を描くことを「星を突く」と表現する。「機屋の個性は紋にあり、腕のいい“つき屋”の紋意匠は躍動感があると言われる」「柄だけではなく、織物にある表と裏のボリュームを決めるのが腕の見せ所。裏の織がゆるいと加工で縮み、ボリュームが出る。裏の織が細かいとハリのある仕上がりになる。お客様の求める生地の質感のイメージを読み取って提案すると“川栄さんに頼むと一手間がないね”と言っていただける」との説明に頷く。その一手間は、一つではない。もしかしたら十もの手間をかけている、いやそれ以上だと容易に想像できた。

そして現代の紋意匠を手がける部門へ。次男英之さんの仕事は、ラフスケッチや写真などのイメージから織物データへの変換。製品のスケール感に合わせた調整に始まり、ジャカードの針数やリピート制限、経糸と緯糸の密度を反映して、そこにアーカイブルームでお話ししていただいた知識と技が加わって、設計図が完成する。この重要な工程を担う職人の平均年齢は70代だという。後継者が育たないと言われる業界において、社内に専門部署を構えることの重要さはどの産地でも変わらない。「こういう織り方が出来るけれどどうですか?という逆提案ができる紋屋になればいい」という考え方は、デザイナーと機屋の構図とも重なる。「作り手からの発信」。その限りない可能性を、私も信じている。

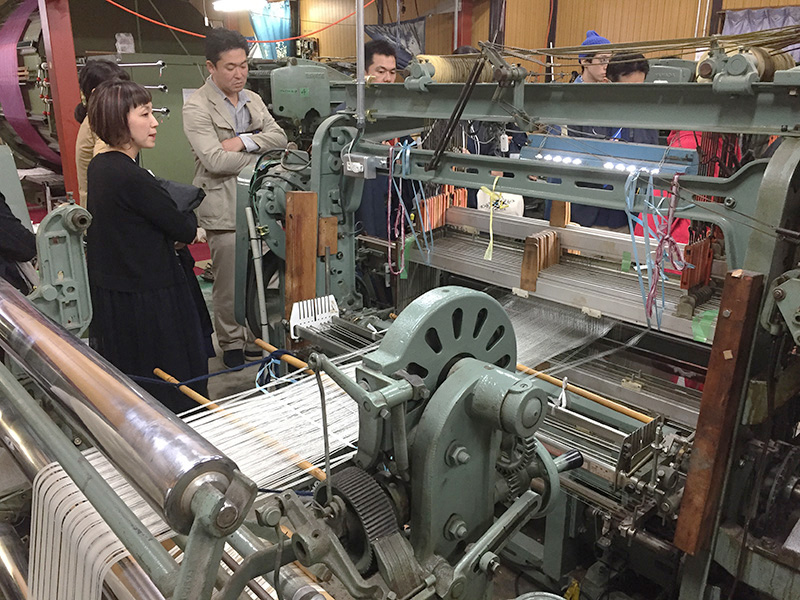

次に訪問したのは「武藤株式会社」。ここでも若い兄弟二人が力を合わせてシャットル織機による極細番手の天然繊維を使ったストールを中心とした服地等を生産している。

レピア織機も備えているが、シャットルで織ることによる風合いや幅広い糸のへの汎用性から可能性を見出して切り替えを進めた。現在、賃機は20台。いずれは自社工場に揃えたいと語る長男圭亮さん。なんと勇気のある決断だろうと驚く。「高速化・自動化が進む織物業界との差別化」。言葉にする一言だけど、もはや生産も停止された古い織機を導入して、織機を備え付ける為の工場のコンクリ打ち、墨だし、ジャッキを使った設置、機械の整備、とすべて手探りで進めてきたという。数年前に初めて導入したシャットルは当初がらくた同然で、シャットルが飛んでいったり、経糸をばっさり切ってしまったりと失敗の連続に「気合と力技で挑んできた」という。かつて機場に立っていたおじいちゃん達に指導してもらい、切れた糸は結び、シャットルは杼箱にセットし直して。途方もない苦労を淡々と話す表情が明るい。「同じくシャットル織機を主力としているひらく織メンバーたちと会話してみてほしい」と思った。しかも“シャットル”という訛り方も丹後と一緒。

極細の糸はとても切れやすいため、機音は丹後に比べてゆっくり。ドビー式シャットル織機6台が稼働する機場には若いスタッフの姿も。織付けに取り組む男性は次男の武藤亘亮さん。そして、横浜から移住してきたという女性は、多摩美術大学の大学院を卒業後、移住し働いている。彼女は、この日初めてのより付けと呼ばれる経糸結びに取り組んでいた。橋詰の経糸結び機は私が使っているものと一緒。1本ずつ上糸と下糸を結んでいるつもりが2本取れていたり、抜けてしまうこともあったり、気が抜けない作業。

サンプル整経機も備え、小ロットへの対応を基盤としている。ほかにも撚糸機、洗いやプレスといった「加工屋」の設備も導入。外注していた加工屋の廃業をきっかけに、次男である亘亮さんが、自らが工場に覚えに行ってきたという。「蒸気ボイラーのセッティングはさすがに専門家に頼みました」と笑う圭亮さん。さらにはプリントや捺染、ニードルパンチなどの設備も増やしていきたいと、その勢いは止まるところを知らない。高みを目指すが故に、要求に対応できる外注先はない。「それならば自社でやるしかない」。

検反は、生地の中の切れてしまった糸をつなぐという作業がある。後練りが多い丹後の検反ではあまり聞いたことがない。平織り以外の複雑な組織の糸を結ぶのは至難の技で、補修ができないこともあるそうだ。一貫生産による短納期化も、取引先が知ればそもそもの納期設定を短くされてしまったり、サンプルだけ頼まれたりすることもある。だからこそ、ほかで再現できないことが強みであり、そのサンプルで工夫しないと次の注文がこない。厳しい境遇のなか、極上の布を生み出す機場の士気の高さに、驚かされる。

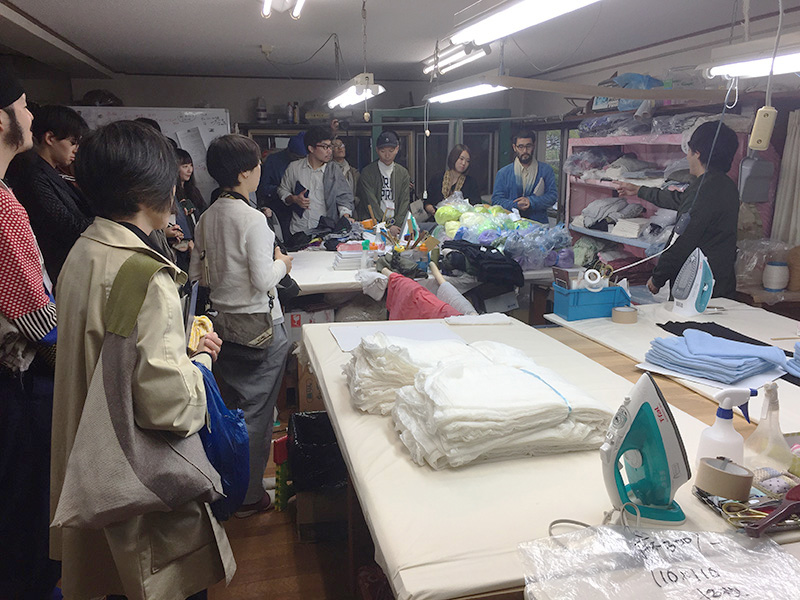

夕方からは、ツアーの総括として「生地発注にまつわる疑問を解消する」時間が用意されていた。機場訪問や生地製造の質疑応答、織物工程のレクチャーなどをざっくばらんに話して、ツアーの消化不良をなくしてしまおう!というもの。この日訪れた機場のみならず、地域の機屋さんがたくさんが集まってくださり、その後の懇親会も含めて膝を突き合わせた会話がたくさん。宮浦さんから与謝野の「WEAVER」や「ひらく織」も紹介していただき、私自身が取り組んでいる体験プログラムや「つづる織」についてお話しする時間もいただく。

そして、少し前の私がそうであったように「丹後産地を知らない人、知ってはいるけれど和装のみと思っていた人などがほとんど」な状況に「広幅の洋装地や特殊な織物も作っていること」を伝えた。往路のバスで語られた「知られていないということは存在していないと同じ」という言葉。丹後のことを、ひとりにでも話そう。それは産地の存在を繋ぎ、そこで活動していきたいという私自身の意思の表れでもあるから。

つづる織 – YOSANO TEXTILE EXPERIENCE

[/vc_column_text][/vc_column][vc_column width=”1/6″][/vc_column][/vc_row][vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column][vc_empty_space height=”50px”][vc_btn title=”<” style=”flat” shape=”square” align=”center” custom_onclick=”true” custom_onclick_code=”history.back()”][/vc_column][/vc_row]