世界が注目する児島発デニム JAPAN BLUE JEANS

[vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column width=”1/6″][/vc_column][vc_column width=”2/3″][image_with_text_over icon_size=”fa-lg” image=”825″ title=”世界が注目する児島発デニム JAPAN BLUE JEANS” title_size=”24″ image_shader_hover_color=”rgba(0,0,0,0.01)”][/image_with_text_over][vc_empty_space height=”60″][vc_column_text]

JAPAN BLUE JEANS

1992年に創業して四半世紀。今年完成した新社屋は25年の間に築かれた理念と技術、生地と何千ものサンプルが集約された「頭脳部」。この本社と少し離れた場所に立つ工場は、織機がうなりをあげる「心臓部」。二大拠点をベースに児島の町に駆け巡るものづくりのエネルギーは「血」。その躯体を支えるのは、産地という「骨」。児島に立ち上がった「株式会社ジャパンブルー」を訪れた。

広報室課長 木村克也さんは開口一番、「10年前、丹後の産元を飛び込みでまわって生地を探したことがありますよ」と話し出した。後に縫製工程で見せてもらったシルク製の裏地を作るための訪問。「岩滝の機屋をまわったかな、今も変わらないですか?」との質問に、「人口も機屋も少しずつ減っています」と答える丹後チーム。児島も人口が減り、今は約7.1万人。最盛期は約8万人で、昭和3-40年代に女工さんや四国からの出稼ぎの人々が産業を支えていた。50年前に「倉敷市」「児島市」「玉島市」が合併して現在の「倉敷市」を形成。現在、児島だけが人口減少にある。主幹産業であるアパレル業界は景気が回復しても実感しにくく、悪化するとすぐに響くという性質をもつ。

そんな状況下で、鷲羽山を中心とした景勝地を抱く児島の地域活性化が、2004年に動き出した。「国産ジーンズ発祥の地」を合言葉に協議会を立ち上げ、組合が作られ、2010年に「ジーンズストリート」をスタート。当時の3店舗から現在は37店舗へと広がる。400メートルにも及ぶ通りに、ジーンズや関連ショップ、小物雑貨店やカフェなどが点在しているが、まだまだ足りないという。昔は300もの商店が立ち並び、映画館も4、5館あった。電車も通らず陸の孤島だったという児島の賑わいは、産地の隆盛を今に伝える。そして現在、再び知名度が上がり、産地として認知されようとしている。ジャパンブルーの前身会社「COLLECT(コレクト)」は1995年、それまでヨーロッパ向けドレスシャツ用の細番手しかなかった「ジンバブエコットン」から、特別にデニム用太番手を引いてもらい「ジャパンブルーデニム」を開発。世界で初めて「高級綿」をデニム生地に採用する事により、ジーンズを作業着からファッションアイテムへと昇華させた。そして1996年に創業した別法人「藍布屋(らんぷや)」で製品事業に着手。2006年に初の自社ブランド「桃太郎ジーンズ」を立ち上げた。

それまではテキスタイルのメーカー兼コンバーター(繊維業界の問屋業のこと)として産元の生地を仕入れたり、自社開発の生地を販売。岡山の良質な生地を探し出して東京のアパレルやジーンズメーカーに提案する企業として成長。最終製品を手がけるようになって10年ほどが経つ。もともと縫製工場やリメイク工場も備え、テキスタイル部門と同行して生地提案と最終製品の合わせ型商談をするという体制であったため、ほどなくOEMの受注が始まり、2-3年はスタッフ5人で取り回していた。東京のアパレル企業は岡山の工場とつながりが少なく、地域のネットワークを活かして仕事を獲得。やがてOEMを終了、自社工場へ転換。当初は自社スタッフのみで製造を開始したがすぐにキャパオーバーとなり、児島内の協力工場へアウトソーシングを発注。自社工場ではジーンズが月産平均で250-60本、がんばっても300本で外注の10分の1程の生産量。染め工程は児島と広島の工場に依頼している。

現在のように人気が出たきっかけは、2013年にとある番組で取り上げられたこと。検証系バラエティ番組の対決企画で敗れはしたものの、しっかりとしたものづくりを全国にアピールした。その後2014年11月の会社合併に伴い「広報部」を新設し戦略的広報を展開。その一つが「記者会見」。新商品や新店舗、コートジボワール産コットンのリリースや会社の合併等のセンセーショナルな動きに合わせて、東京でもマスコミを呼んで実施。これを繰り返す内に、新聞記事を雑誌編集者が目にして、その次に雑誌をテレビ制作者が読んで、という地道な種まきが芽を出した結果だった。

バラエティの後には、「国産ブランドが海外を視野に入れて活動している」ことに着目した報道番組で特集が組まれた。記者会見にあわせ、事業展開とその時々の取り組みを紹介する「MOMOTARO TIMES」を発行し、巻末では眞鍋社長が様々な方との対談を通して会社の未来を描いている。最近では「デニム製学生服」が話題に。岡山のとある高校が創立130周年を機に詰襟からデニム製ブレザーへと制服を刷新。その高校からデニムを使えないかという相談があった。学生服に求められる条件は堅牢度や色落ちしないこと、破れや摩擦に強いこと。その求めに答えて従来のデニムにはない、色落ちしにくく丈夫な新素材を開発。その4、5年前から、社内で機能性素材を作ろうという声があったという。デニムといえば色落ちの風合いと言われてきたけれど、機能を付加する模索を続けてきた土壌があってこその新素材だった。

見学について、私たちのような同業者はなかなか来ないらしい。織機のメーカーや販売店の研修が多く、最近ではファクトリエの主催ツアーが2回催された。現場はできる限りオープンにして価格に説得力をもたせるという社長方針だ。眞鍋寿男さん、63歳。異色の経歴をもつ株式会社ジャパンブルーの代表取締役社長。市役所に11年務めた後に退職、30を過ぎてそれまで繋がりのなかったアパレル企業に入社、37歳で独立。飲食業に挑戦して失敗した経験も。

業界の慣習に縛られずに俯瞰してものごとを見ている、と木村さん。そんな社長の信条をもう少し紹介。手機は手作りで、太い糸をしっかり打ち込める機構に。織り上がりの風合いを追求しての結論だ。「機械は速度を落とすにも限界がある、それならば人の手で打ち込めないか」。そして旧式の織機にこだわる。「リードキャップ(筬に被せる部品)と筬打ちがあるからこそ丈夫な良い反物が織れる」。力織機はシャトルが通る口開けが必要なぶん、筬の運動が大きくなるので高速織機に比べると丈夫な生地が織れるのだ。

広報を担う木村さんご自身は、これまでにジャパンブルーを含め3社に勤め、学生服や作業服を扱う会社の営業職、資材会社などを経験。30歳でCOLLECTに入社して現在15年目。最初はテキスタイル部門で働き、桃太郎ジーンズの立ち上げから参加。90年代と2000年代のビンテージブームが去り、2006年に発進した自社ジーンズ。それまで名だたるレプリカメーカーに提供していた生地のクオリティ、生産ノウハウには絶対の自信があった。そして地域の工場とのパイプもある。「それでは我々にも作れるのでは!」と一歩を踏み出す。とある一流メゾンが採用した「ジャパンブルーデニム」をきっかけに、それまでなかった2万円台の価格帯のジーンズを擁するプレミアムゾーンを生み出す事になり、桃太郎ジーンズも最後発ながらそこに参入した。

決して平坦な道ではなかった。COLLECTの後に創立した「藍布屋」を母体に、倉敷市の中小企業新規事業支援の補助金も使って起こした事業。泣かず飛ばずの5年に積み重ねた努力が、今、世界を振り向かせている。輸出されている国はタイ、韓国、スウェーデン、アメリカ、ヨーロッパなど広範囲にわたる。しかしながら輸送費や関税、税金、小売店のマージンを加算すると、国内で2万円強のジーンズは3万円後半になってしまう。これではヨーロッパで主流のジーンズ(180-200ユーロ=約2万半ば)と同じ土俵に乗ることはできない。この価格で勝負するための、海外向け国産ジーンズブランドの確立。それが今後の海外展開の柱だと語ってくれた。

現在、染めを含めて全工程、裁断と縫製までを内製化している商品がある。それが、手織りジーンズ「金丹」だ。サイズは顧客にあわせ一本ずつ特注。現在、注文から2年待ちだという。その理由は膨大な「手仕事」の集約にある。まず藍瓶で徳島の本藍を発酵させて、糸を染める工程に半年。「綛染め」されているため、糸の中に染料がしっかりと入り込み、色落ちしにくいのが特徴。本藍の染料自体も粒が大きく、他へは移りにくいという性質を持っていて、天然染料だからこそ入っている不純物の紫や黄色が作用し、より鮮やかに発色する。ちなみに、色落ちするジーンズの糸は「ロープ染め」で、何百本の糸をロープ状に束ねた状態で染められている。

整経後はたった一人の織り手によって風合い豊かな、驚くほど柔らかいジーンズ生地に仕上げられる。一人に限定されるのは、織り密度を一定に保つためだという。1日80センチ、頑張っても100センチという速度でジーンズ一本に必要な2.5メートルを織り上げるのに3、4日。現在の織り手は25歳の男性で歴代三人目となる。西陣の高機を幅80センチに広げジャカード式に改造、綜絖枠を4つにすることで踏み板を踏めば3/1の綾織になるようカスタマイズされている。1日8時間の立ち仕事だ。思わず、「どういった経緯で織り手さんになった方ですか?」と質問。短大で手織りに触れたことをきっかけに手作りに興味をもち、入社。そして今や国内外から注目される製品を手がける、日本の若き職人になった。一反50メートルを織り切らないと機から外せないため、ここにも2ヶ月半から3ヶ月ほどの期間が必要となる。そして、ようやく最終の縫製工程へ。

ここで腰の裏地に使われているのが冒頭で出てきた与謝野町産経シルク・緯綿の生地。もちろん縫製へのこだわりも半端ではない。職人は社内で養成される。一般的に、ポケットならポケット、裾なら裾と同じ箇所の作業をすることが多く、「丸縫い」と言われている全行程を通して1本のジーンズを仕上げる職人さんは希少だ。そのためには1年以上の修練が必要と言われる。今回、縫製作業を見せてくださったのは武林さん。全工程を手がけることのできるベテラン。

縫製部門の部屋には武林さんを含めて女性が5名、この日は金丹ジーンズと鞄の縫製を進めていた。驚いたことに、一部ミシンはエアー式でコンプレッサーを稼働させて使う。私が知識を持たないだけで縫製業界に詳しい方は知っているのかもしれないけれど、そこは目をつぶっていただきたい(そうすると読めないけれど!)。エアーの力強い駆動によってジーンズ生地にミシンの針が走る。厚みのある生地に「金茶」色の糸が描き出す、藍色とのコントラスト。糸の番手は30番から0番を使い分ける。一般的には一律20番を使用するらしく、この日私が穿いていたジーンズも、やはり20番だった。金茶色はビンテージ仕様に調整。1920年から40年代にかけて、金茶の糸が足りなくなった時代にかき集めて使った糸の色調のなごりだと言われている。

ミシンはユニオンスペシャル、JUKI、カンサイスペシャルなどが並ぶ。実演してくれたのは、「尻巻き」部分の縫製と「バックヨーク」の取り付け。チェーンステッチという方法で、強く美しく縫い上げられていく。ミシンの送り歯の回転方向は通常は手前から奥に進むけれど、ここではその逆。送り歯のローラーが奥から手前にかけて進むようになっており、ひっぱりながら縫う。縫い始めだけは捨て布をつけて、手前から奥へと進める。

糸の結びは「あわじ結び」と呼ばれ、丹後の「はた結び」とは少し違った。織機とミシン、絹糸と綿糸。条件と目的も違えば糸結びにもバリエーションが出る。(しまった!きちんと結び方を理解しておくべきだった…)。他にもベルトループを取り付けるミシン、ボタンホールをあける機械、ボタンを打ち込む機械などを見せてもらう。

パターンメイキングについては、以前は外注したこともあったが、費用も時間もかかると経験者を募集。現在3名のパタンナーが自社製品を手がけている。この日一番嬉しそうだったのは「ひらく織」随一のジーンズマニア、羽賀さん。全てを食い入るように見つめながら自然と「たのしいです」の一言。よかったね、羽賀さん。

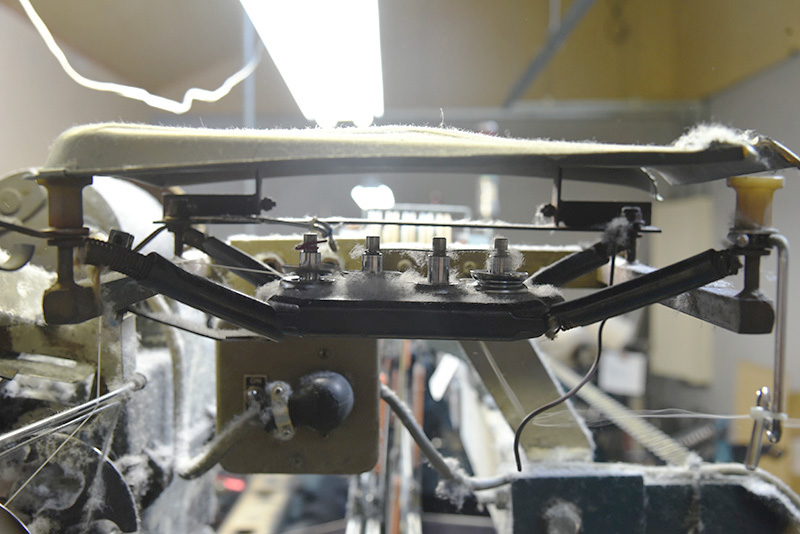

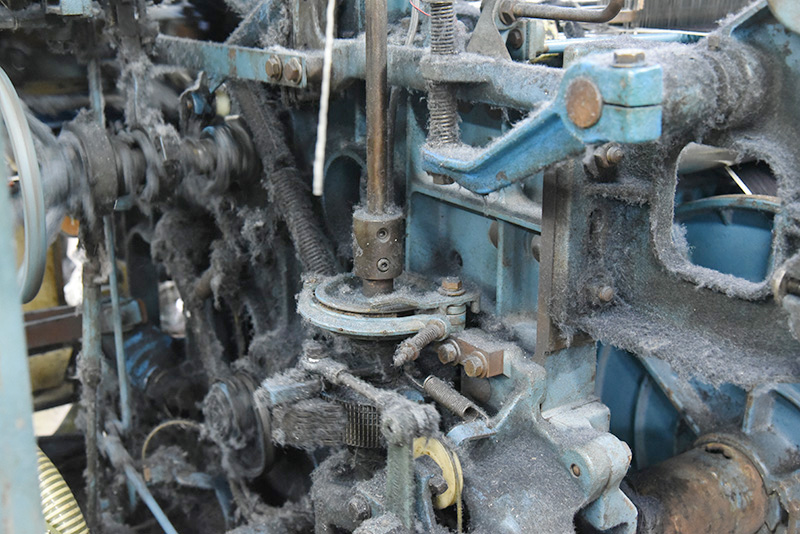

製織現場を取り仕切るのは、「岡山イチ、メンテナンスがうまい」工場長内田さん。経験を積み、カンを研ぎ澄まし、「異音センサー」という呼び名がつくスペシャリストだ。若手の女性と男性も機をまわしていた。内田さんのスキル、スペック。その半分でも受け継いだら一人前の職人になれると木村さん。当のご本人は、実は二回目の訪問となる高岡さんを見つけて嬉しそうに話しかけていた。以前の見学時に購入した桃太郎ジーンズの裾をロールアップさせて、穿きこなしの指南までしてしまう、お茶目な職人。

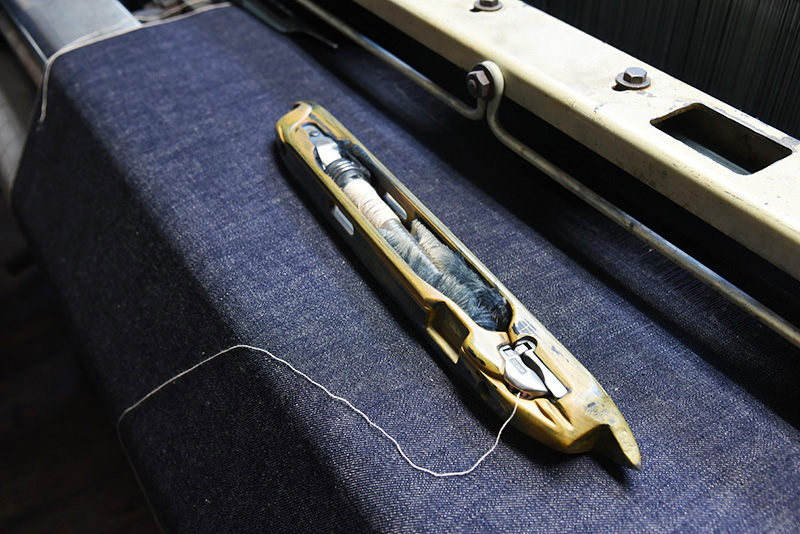

製織に使われているのは「豊田G型重式力織機」。生産能力は170回転で1日平均40数メートル。最新のエアジェット織機やレピア織機ではこのシャトル機械の風合いに敵わないという。機場に一歩入ると、力強く低音が響いた。機場によって音が全然違うのが現場訪問の面白いところ。鮮やかな青色の織機と経糸の藍色の対比が美しい空間。

豊田織機は、打ち込み時に何かの故障でシャトルが筬と経糸に挟まれても経糸が切れないように筬が逃げる仕組みになっていて、織機マニアの羽賀さんはその構造理解に余念がない。シャトルの形状は丹後で使われているものと異なり、管巻きと交換まで自動化されている。この特許を中国の企業が買い取りたいと名乗りをあげたが、豊田は売らなかったという裏話もついて、その自動ループの見事な動きに魅入ってしまう。

今後、桃太郎ジーンズ事業部はジーンズ好きのコアな層を追求し、現在10億の売り上げを20億へと育てる。JAPAN BLUE JEANS事業部は、敷居をあげずにファッション層へ訴求する大きな商いを目標とし、リーバイス位の100億の事業に着地させたいと聞いても、もはや驚かなかった。創業から四半世紀で100人の雇用を生み、40億もの年商をあげる株式会社ジャパンブルー。その歩みは、地に足をつけた確かな一歩の積み重ねなのだと、この日何度も思ったから。

[/vc_column_text][/vc_column][vc_column width=”1/6″][/vc_column][/vc_row][vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column][vc_empty_space height=”50px”][vc_btn title=”<” style=”flat” shape=”square” align=”center” custom_onclick=”true” custom_onclick_code=”history.back()”][/vc_column][/vc_row]