今井整経所 静なる技術の移転

[vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column width=”1/6″][/vc_column][vc_column width=”2/3″][image_with_text_over icon_size=”fa-lg” image=”654″ title=”今井整経所 静なる技術の移転” title_size=”24″ image_shader_hover_color=”rgba(0,0,0,0.01)”][/image_with_text_over][vc_empty_space height=”60″][vc_column_text]

今井整経所

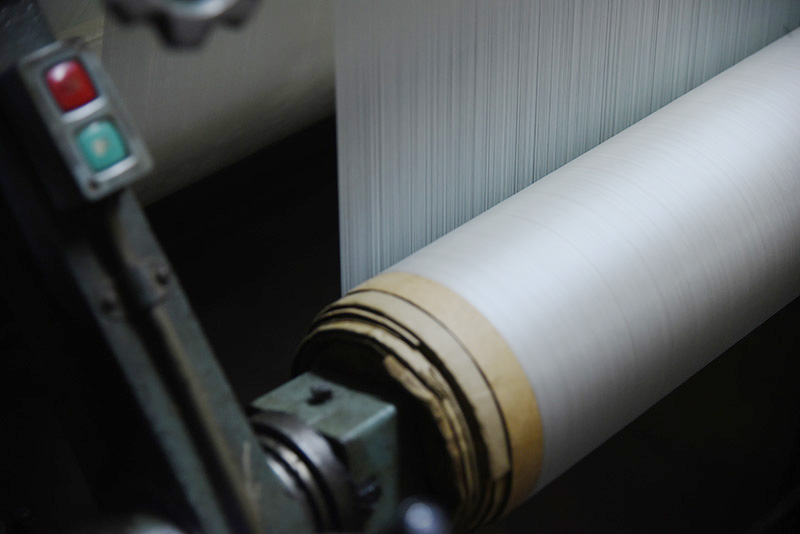

取材の間も大きな整経機は静かに経糸を巻き続ける。後から思い返しても、操業音が思い出せず静かな工場という印象。そんなはずはないのに、糸が空中をはしる緊張感とその見た目の美しさ故だろうか。今井さん親子二代の静謐な雰囲気が、そのまま満ちているからかもしれない。

創業は昭和42年。創業者であり、現在も当主として立ち続ける今井信夫さんは、祖父が機織りをしていたこともあって、18歳で一貫生産をする機屋に入った。そこであらゆる工程を見て、覚えて、そして独立。整経所を立ち上げる。「どうして整経工程を選んだのですか?」という質問に、こう答えてくれた。「準備工程には糸繰りや撚り合わせ、撚糸ひとつにとっても八丁撚糸、イタリー撚糸、そして整経といろいろある。その中でも、整経は準備工程の最終仕上げであり、技術的にも最も難しく挑戦する価値があると思った。織物には要となる役割がいくつかあって、整経もそうだし、機屋では機直しさんがトップ。工場長は機直し屋さんであることが多いよ」。信夫さんは物静かな職人さんだけれど、その内側に54年間、燃え続ける情熱がある。

「好きでやっているかというと、生活のために働いているという感覚、でも嫌いではない」と前置きされたが、そこに続く言葉には積み上げてきた(巻いてきたというべきか!) 仕事への誇りがあった。「技術なら誰にも負けないし、今井整経所からだめなものは出さない。もし経糸が途中で切れたら20回転でも30回転でも戻す」。そう話すのは、同様のエラーが起きた時、「この辺りで切れた糸がでてくる」と目印をつけて納品する整経所もあるから。

「いつの時代も織物には何かしらの問題が起こる、サシや縦縞など。それに対して本当の原因は何か、状況から理解し解決できる知識と経験がある」。分業制の織物生産はたくさんの工程が入り混じり、一旦エラーが起こると原因や責任について揉め事になることも。だからこそ、全体の工程や仕組みをどれだけ理解しているかがお互いの信頼につながり、信用を生み出す。例えば糸の目方(重さ)の誤差の話。機屋さんが糸屋さんから購入した目方が60キロでも、実際は500グラム少なかったりすることがあるそうだ。これは整経工程でしかチェックができない。同じ番手でも糸の幅があるから目方が少し変わってしまうのだ。ここの確認と双方への連絡ができる整経士、それが今井信夫さん。

隣で話を聞いていた息子の信一さんにも経歴を伺う。

家業を継ごうと思ったのは5年前。三人兄弟の末っ子で、与謝野に住みながら他の職業に付いていた。その当時、周りから織物業界はもうダメだと言われていて、「人と同じことをしていても自分自身も成長できないと思ったし、この技術を終わらせてしまうのはもったいない。しっかり習得して、“あかん”と言うてた人を見返してやろう」と信夫さんの技術と設備を引き継ぐことを決意。「自営業の面白いところは、青年部や商工会など地域のいろんな人と話ができること」。町の会社に勤めると見えてこない地域のネットワークは、深く広くバラエティーに富んでいる。小ロット対応で切り替えが多いと1人では難しいので将来的には雇用も考えているそうだ。

話は親子二代の関係について。父・信夫さん曰く、「継いで欲しいとは思っていなかった。この仕事の好き嫌いもあるし。でも信一さんからやりたいと言われたとき、厳しい時代なので不安もあったが人との付き合いの中で残っていけるかなと思った」。一貫生産の機場で学んできた信夫さんと違い、信一さんはまだ、どうしても現場の経験が足りない。それを補うべく、機屋を回って現場から教わるようにしている。「これまで携わってこなかったから、技術の移転をしている」と信夫さん。わたしは信夫さんが使った「移転」という言葉がとても気になった。継承でも伝授でもなく、移転。「技術そのもの」に人格があって、それを保持する器が職人であるという感覚だろうか。

信一さんに作業内容を教えてもらう。

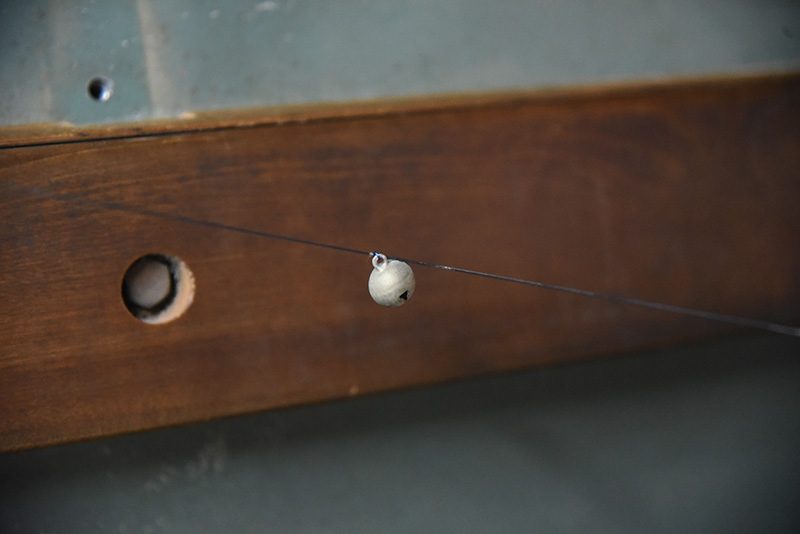

「今、整経しているものは経糸長が345メートルで約8,000本、着尺にすると23反分。整経にかかる時間は3時間と、巻き取りは約30分くらいかな。」芯棒に巻き取るときにサッサッと挟み込んでいく茶色い紙は機草(はたくさ)といい、その挟み込むタイミングはカン。その昔、織物の研究をする京都府の指導所から「機草は一反あたり13枚」と言われたこともあるけれど、普段の仕事の感覚からすると明らかに多いらしい。機草によって幅も違うので一概には言えないそうだ。職人さんの経験やカンは数値化がむつかしい。作り手の目線と感覚をもった人が、紐解くことが必要になる。生糸の品質管理でも、職人の目利きが活きてくる。生糸は取れた場所によって品質が違なり、それをロットで管理しないとサシや染めムラの原因になってしまう。

例えば「31中」と呼ばれる糸でも30から32中の幅があって、完璧な31中だけの糸というものはない。そしてそういうムラやエラーは織って染めるまで分からない!最終工程になっていきなり見えてくるエラー、なんと怖いこと!そして8割が糸に原因があるらしい。これには高岡さんも経験があるらしく、「こういうトラブルは様々な原因が積み重なって出る。今までの製品の出来が80点だとして、それだと気にならなくて。40点のものができると目に見えてワッとなる。そもそも、なかなか100点にはならない。通常は80点から100点くらいの間で、それが85点なのか90点なのか、はたまた100点なのか見分けはつきにくい。でも40点になったらわかる」と熱弁。

「大変だった仕事は?」という質問には、信夫さんと信一さんそれぞれが答えてくれた。信夫さんは、機屋さんが誤って畔をとってしまった経糸の復帰。一番きれいな状態のところまで戻って畔を取り直す。そしてまた端まで戻す、もし取り方が違っていたら止まってしまう。3週間かけて何千本の糸をあるべき状態にもっていった。信一さんは、先染めの縞経。5〜6色のぼかしの設計になっていて、置く場所を間違えないよう苦心して1走りずつ変えて完成させたけれど、イメージと違うと言われてしまった。今後は市内にある専門業者に頼んだほうがいいという結論に。どんなに大変だったトラブルの話も、二人は淡々と話す。まるでコーンから静輪を通って畔をとって美しく並んだ糸のように。仕事の性質や環境が、その職人さんを形作っているのかもしれない。

そして、信一さんは信夫さんが話をしているとき、常に一歩後ろで話を聞いている。エピソードひとつからも学ぼうとしているかのように。そういえば前回訪れたときもそうだった。親子二代での技術の移転。それは産地の未来へつながる経糸。まっすぐ、整然と、今日も巻き続ける。

[/vc_column_text][/vc_column][vc_column width=”1/6″][/vc_column][/vc_row][vc_row css_animation=”” row_type=”row” use_row_as_full_screen_section=”no” type=”full_width” angled_section=”no” text_align=”left” background_image_as_pattern=”without_pattern”][vc_column][vc_empty_space height=”50px”][vc_btn title=”<” style=”flat” shape=”square” align=”center” custom_onclick=”true” custom_onclick_code=”history.back()”][/vc_column][/vc_row]

HP、読ませて頂きました。大変なお仕事をなさっているのですね。整経と言うお仕事、初めて知りました。

頑張ってください。